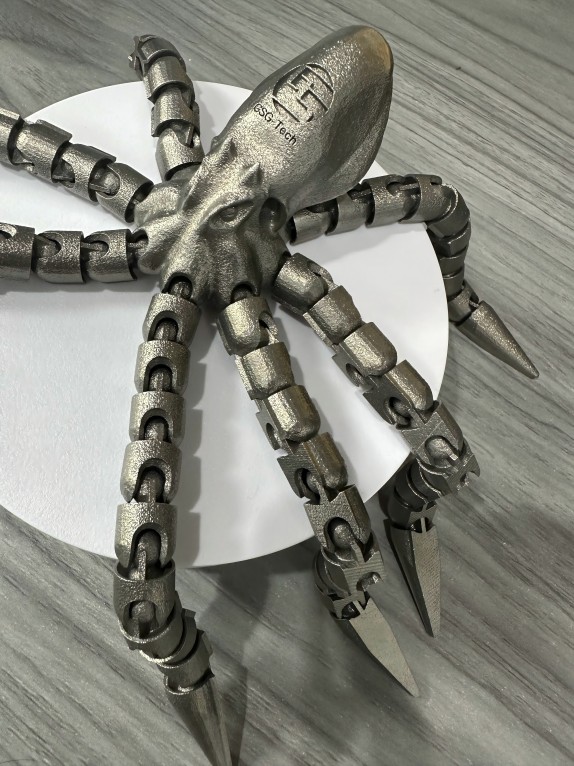

حال ہی میں، ہم نے دھات کا ایک مظاہرہ کیا۔تھری ڈی پرنٹنگ، اور ہم نے اسے بہت کامیابی سے مکمل کیا، تو دھات کیا ہے؟تھری ڈی پرنٹنگ? اس کے فوائد اور نقصانات کیا ہیں؟

میٹل تھری ڈی پرنٹنگ ایک اضافی مینوفیکچرنگ ٹکنالوجی ہے جو دھاتی مواد کی تہہ بہ تہہ شامل کرکے سہ جہتی اشیاء بناتی ہے۔ یہاں دھاتی 3D پرنٹنگ کا تفصیلی تعارف ہے:

تکنیکی اصول

سلیکٹیو لیزر سنٹرنگ (SLS) : دھاتی پاؤڈر کو منتخب طور پر پگھلانے اور سنٹر کرنے کے لیے ہائی انرجی لیزر بیم کا استعمال، پاؤڈر کے مواد کو اس کے پگھلنے کے مقام سے قدرے نیچے درجہ حرارت پر گرم کرنا، تاکہ پاؤڈر کے ذرات کے درمیان میٹالرجیکل بانڈز بنیں، اس طرح آبجیکٹ کی تہہ بہ تہہ بنتی ہے۔ پرنٹنگ کے عمل میں، دھاتی پاؤڈر کی ایک یکساں تہہ پہلے پرنٹنگ پلیٹ فارم پر بچھائی جاتی ہے، اور پھر لیزر بیم پاؤڈر کو آبجیکٹ کے کراس سیکشن کی شکل کے مطابق سکین کرتی ہے، تاکہ سکین شدہ پاؤڈر پگھل کر ایک ساتھ مضبوط ہو جائے، پرنٹنگ کی ایک پرت کی تکمیل کے بعد، پلیٹ فارم ایک خاص فاصلہ گرتا ہے، اور پھر پاؤڈر کی ایک نئی تہہ پھیل جاتی ہے، جب تک کہ اوپر کی گئی چیز کو پرنٹ نہ کر لیا جائے تب تک پاؤڈر کی ایک نئی تہہ کو دہرایا جائے۔

سلیکٹیو لیزر میلٹنگ (SLM): SLS کی طرح، لیکن زیادہ لیزر توانائی کے ساتھ، دھاتی پاؤڈر کو مکمل طور پر پگھلا کر ایک گھنا ڈھانچہ بنایا جا سکتا ہے، زیادہ کثافت اور بہتر مکینیکل خصوصیات حاصل کی جا سکتی ہیں، اور طباعت شدہ دھاتی حصوں کی مضبوطی اور درستگی روایتی مینوفیکچرنگ کے عمل سے تیار کردہ پرزوں کے قریب یا اس سے بھی زیادہ ہوتی ہے۔ یہ ایرو اسپیس، طبی آلات اور دیگر شعبوں میں پرزوں کی تیاری کے لیے موزوں ہے جس کے لیے اعلیٰ درستگی اور کارکردگی کی ضرورت ہوتی ہے۔

الیکٹران بیم پگھلنا (EBM): دھاتی پاؤڈر پگھلانے کے لیے الیکٹران بیم کا توانائی کے ذریعہ کے طور پر استعمال۔ الیکٹران بیم میں اعلی توانائی کی کثافت اور تیز رفتار سکیننگ کی خصوصیات ہیں، جو دھاتی پاؤڈر کو تیزی سے پگھلا سکتی ہے اور پرنٹنگ کی کارکردگی کو بہتر بنا سکتی ہے۔ ویکیوم ماحول میں پرنٹنگ پرنٹنگ کے عمل کے دوران آکسیجن کے ساتھ دھاتی مواد کے رد عمل سے بچ سکتی ہے، جو ٹائٹینیم الائے، نکل پر مبنی کھوٹ اور دیگر دھاتی مواد کو پرنٹ کرنے کے لیے موزوں ہے جو آکسیجن کے مواد کے لیے حساس ہیں، جو اکثر ایرو اسپیس، طبی آلات اور دیگر اعلیٰ شعبوں میں استعمال ہوتے ہیں۔

دھاتی مواد کا اخراج (ME) : مواد کے اخراج پر مبنی مینوفیکچرنگ کا طریقہ، اخراج کے سر کے ذریعے دھاتی مواد کو ریشم یا پیسٹ کی شکل میں نکالنا، اور ایک ہی وقت میں گرمی اور علاج کے لیے، تاکہ پرت جمع مولڈنگ کے ذریعے پرت حاصل کی جا سکے۔ لیزر پگھلنے والی ٹیکنالوجی کے مقابلے میں، سرمایہ کاری کی لاگت کم، زیادہ لچکدار اور آسان ہے، خاص طور پر دفتری ماحول اور صنعتی ماحول میں ابتدائی ترقی کے لیے موزوں ہے۔

عام مواد

ٹائٹینیم مرکب: اعلی طاقت، کم کثافت، اچھی سنکنرن مزاحمت اور بائیو مطابقت کے فوائد ہیں، بڑے پیمانے پر ایرو اسپیس، طبی سامان، آٹوموٹو اور دیگر شعبوں میں استعمال کیا جاتا ہے، جیسے ہوائی جہاز کے انجن کے بلیڈ، مصنوعی جوڑوں اور دیگر حصوں کی تیاری میں۔

سٹینلیس سٹیل: اچھی سنکنرن مزاحمت، میکانی خصوصیات اور پروسیسنگ کی خصوصیات، نسبتا کم قیمت، دھاتی 3D پرنٹنگ میں عام طور پر استعمال ہونے والے مواد میں سے ایک ہے، میکانی حصوں، اوزار، طبی آلات اور اسی طرح کی ایک قسم کی تیاری کے لئے استعمال کیا جا سکتا ہے.

ایلومینیم مرکب: کم کثافت، اعلی طاقت، اچھی تھرمل چالکتا، اعلی وزن کی ضروریات کے ساتھ پرزوں کی تیاری کے لیے موزوں، جیسے آٹوموبائل انجن سلنڈر بلاک، ایرو اسپیس ساختی حصے وغیرہ۔

نکل پر مبنی مرکب: بہترین اعلی درجہ حرارت کی طاقت، سنکنرن مزاحمت اور آکسیکرن مزاحمت کے ساتھ، یہ اکثر اعلی درجہ حرارت کے اجزاء جیسے ہوائی جہاز کے انجن اور گیس ٹربائنز کی تیاری میں استعمال ہوتا ہے۔

فائدہ

ڈیزائن کی آزادی کی اعلیٰ ڈگری: پیچیدہ شکلوں اور ڈھانچے کی تیاری کو حاصل کرنے کی صلاحیت، جیسے جالی کے ڈھانچے، ٹاپولوجیکل طور پر بہتر ڈھانچے، وغیرہ، جو روایتی مینوفیکچرنگ کے عمل میں حاصل کرنا مشکل یا ناممکن ہیں، پروڈکٹ ڈیزائن کے لیے زیادہ جدت کی جگہ فراہم کرتی ہے، اور ہلکے، اعلیٰ کارکردگی والے پرزے تیار کر سکتی ہے۔

حصوں کی تعداد کو کم کریں: ایک سے زیادہ حصوں کو مجموعی طور پر ضم کیا جا سکتا ہے، حصوں کے درمیان کنکشن اور اسمبلی کے عمل کو کم کرنے، پیداوار کی کارکردگی کو بہتر بنانے، اخراجات کو کم کرنے، لیکن مصنوعات کی وشوسنییتا اور استحکام کو بھی بہتر بنایا جا سکتا ہے.

تیز رفتار پروٹو ٹائپنگ: یہ مختصر وقت میں پروڈکٹ کا پروٹو ٹائپ تیار کر سکتا ہے، پروڈکٹ ڈویلپمنٹ سائیکل کو تیز کر سکتا ہے، تحقیق اور ترقی کے اخراجات کو کم کر سکتا ہے، اور کاروباری اداروں کو مصنوعات کو تیزی سے مارکیٹ میں لانے میں مدد کر سکتا ہے۔

اپنی مرضی کے مطابق پیداوار: صارفین کی انفرادی ضروریات کے مطابق، مختلف گاہکوں کی خصوصی ضروریات کو پورا کرنے کے لیے منفرد مصنوعات تیار کی جا سکتی ہیں، جو میڈیکل امپلانٹس، زیورات اور دیگر حسب ضرورت شعبوں کے لیے موزوں ہیں۔

حد بندی

ناقص سطح کا معیار: طباعت شدہ دھاتی حصوں کی سطح کا کھردرا پن نسبتاً زیادہ ہے، اور بعد کے علاج کی ضرورت ہوتی ہے، جیسے پیسنے، پالش، سینڈ بلاسٹنگ وغیرہ، سطح کی تکمیل کو بہتر بنانے کے لیے، پیداواری لاگت اور وقت میں اضافہ ہوتا ہے۔

اندرونی نقائص: پرنٹنگ کے عمل کے دوران اندرونی نقائص جیسے چھیدوں، غیر فیوزڈ ذرات اور نامکمل فیوژن ہو سکتے ہیں، جو پرزوں کی مکینیکل خصوصیات کو متاثر کرتے ہیں، خاص طور پر زیادہ بوجھ اور سائکلک بوجھ کے اطلاق میں، پرنٹنگ کے عمل کے پیرامیٹرز کو بہتر بنا کر اور مناسب طریقہ کار کو اپنا کر اندرونی نقائص کی موجودگی کو کم کرنا ضروری ہے۔

مواد کی حدود: اگرچہ میٹل تھری ڈی پرنٹنگ میٹریل کی دستیاب اقسام میں اضافہ ہو رہا ہے، لیکن روایتی مینوفیکچرنگ طریقوں کے مقابلے میں اب بھی کچھ مادی حدود موجود ہیں، اور کچھ اعلیٰ کارکردگی والے دھاتی مواد کو پرنٹ کرنا زیادہ مشکل ہے اور قیمت زیادہ ہے۔

لاگت کے مسائل: دھاتی 3D پرنٹنگ کے آلات اور مواد کی لاگت نسبتاً زیادہ ہے اور پرنٹنگ کی رفتار سست ہے، جو بڑے پیمانے پر پیداوار کے لیے روایتی مینوفیکچرنگ کے عمل کی طرح لاگت سے موثر نہیں ہے، اور فی الحال یہ بنیادی طور پر چھوٹے بیچ، اپنی مرضی کے مطابق پیداوار اور اعلیٰ مصنوعات کی کارکردگی اور معیار کی ضروریات والے علاقوں کے لیے موزوں ہے۔

تکنیکی پیچیدگی: دھاتی 3D پرنٹنگ میں پیچیدہ عمل کے پیرامیٹرز اور عمل کا کنٹرول شامل ہوتا ہے، جس کے لیے پیشہ ور آپریٹرز اور تکنیکی مدد کی ضرورت ہوتی ہے، اور آپریٹرز کے اعلیٰ تکنیکی سطح اور تجربے کی ضرورت ہوتی ہے۔

درخواست کا میدان

ایرو اسپیس: ایرو انجن بلیڈ، ٹربائن ڈسکس، ونگ سٹرکچر، سیٹلائٹ پارٹس وغیرہ بنانے کے لیے استعمال کیا جاتا ہے، جو پرزوں کا وزن کم کر سکتا ہے، ایندھن کی کارکردگی کو بہتر بنا سکتا ہے، پیداواری لاگت کو کم کر سکتا ہے، اور پرزوں کی اعلیٰ کارکردگی اور وشوسنییتا کو یقینی بنا سکتا ہے۔

آٹوموبائل: آٹوموبائل کے ہلکے وزن کے ڈیزائن کو حاصل کرنے، ایندھن کی معیشت اور کارکردگی کو بہتر بنانے کے لیے آٹوموبائل انجن سلنڈر بلاک، ٹرانسمیشن شیل، ہلکے وزن کے ساختی پرزے وغیرہ تیار کریں۔

طبی: طبی آلات، مصنوعی جوڑوں، دانتوں کے آرتھوٹکس، امپلانٹیبل طبی آلات وغیرہ کی تیاری، مریضوں کی اپنی مرضی کے مطابق مینوفیکچرنگ کے انفرادی اختلافات کے مطابق، طبی آلات اور علاج کے اثرات کی مناسبیت کو بہتر بناتی ہے۔

مولڈ مینوفیکچرنگ: انجیکشن مولڈز، ڈائی کاسٹنگ مولڈز وغیرہ تیار کرنا، مولڈ مینوفیکچرنگ سائیکل کو مختصر کرتا ہے، لاگت کو کم کرتا ہے، مولڈ کی درستگی اور پیچیدگی کو بہتر بناتا ہے۔

الیکٹرانکس: پیچیدہ ڈھانچے کی مربوط مینوفیکچرنگ حاصل کرنے، الیکٹرانک آلات کی کارکردگی اور حرارت کی کھپت کے اثر کو بہتر بنانے کے لیے ریڈی ایٹرز، گولے، الیکٹرانک آلات کے سرکٹ بورڈ وغیرہ تیار کریں۔

زیورات: ڈیزائنر کی تخلیقی صلاحیتوں اور گاہک کی ضروریات کے مطابق، پیداوار کی کارکردگی اور مصنوعات کی ذاتی نوعیت کو بہتر بنانے کے لیے مختلف قسم کے منفرد زیورات تیار کیے جا سکتے ہیں۔

پوسٹ ٹائم: نومبر-22-2024