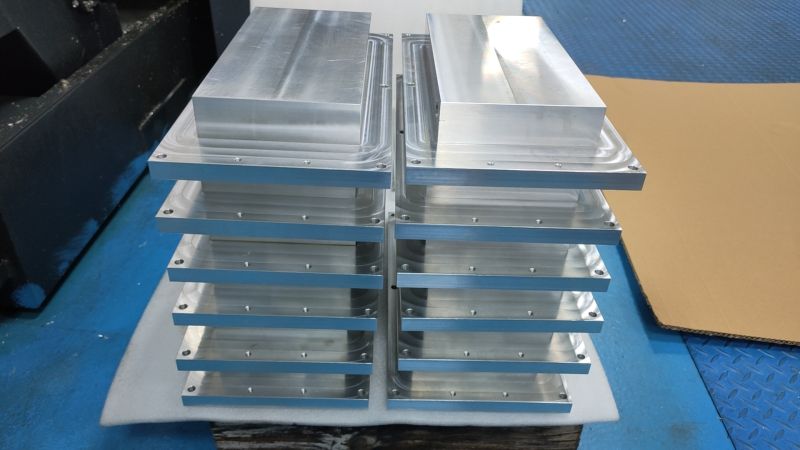

ہم نے حال ہی میں ایک چھوٹا سا بیچ بنایاCNC مشینی کسٹم پارٹس. بیچ پروسیسنگ کے عمل میں، ہم حصوں کے پورے بیچ کی درستگی کو کیسے یقینی بناتے ہیں؟ CNC حصوں کی بڑے پیمانے پر مینوفیکچرنگ میں، کارکردگی اور درستگی کو یقینی بنانے کے لیے درج ذیل پہلوؤں سے شروع کیا جا سکتا ہے۔

کارکردگی کے لیے، سب سے پہلے مناسب پروگرامنگ ہے۔

ٹول پاتھ کو پروگرامنگ کے دوران بہتر بنایا جاتا ہے تاکہ خالی سفر اور غیر ضروری کٹنگ ایکشن کو کم کیا جا سکے، تاکہ ٹول کو تیز ترین اور براہ راست طریقے سے پروسیس کیا جا سکے۔ مثال کے طور پر، جب گھسائی کرنے والی سطحیں، موثر ملنگ کی حکمت عملی، جیسے دو طرفہ ملنگ، پروسیسنگ ایریا سے باہر ٹول کی نقل و حرکت کے وقت کو کم کر سکتی ہے۔ دوسرا ٹولز کا انتخاب ہے۔ پارٹ میٹریل اور مشینی ضروریات کے مطابق، مناسب ٹول میٹریل اور ٹول ٹائپ منتخب کریں۔ مثال کے طور پر، ایلومینیم مصر کے پرزوں کی پروسیسنگ کرتے وقت، تیز رفتار اسٹیل ٹولز کا استعمال کاٹنے کی رفتار کو بہتر بنا سکتا ہے، اس طرح پروسیسنگ کی کارکردگی میں بہتری آتی ہے۔ مزید یہ کہ ٹول کی سروس لائف کو یقینی بنانا، پہنے ہوئے ٹول کو بروقت تبدیل کرنا، اور ٹول پہننے کی وجہ سے پروسیسنگ کی رفتار میں کمی سے بچنا ضروری ہے۔ اس کے علاوہ پروسیسنگ کے طریقہ کار کا معقول انتظام بھی بہت ضروری ہے۔ کلیمپنگ کے اوقات کی تعداد کو کم کرنے کے لیے ایک ہی قسم کی پروسیسنگ کو سنٹرلائز کریں، مثال کے طور پر، تمام ملنگ آپریشن پہلے کیے جا سکتے ہیں، اور پھر ڈرلنگ آپریشنز۔ ایک ہی وقت میں، خودکار لوڈنگ اور ان لوڈنگ ڈیوائس کا استعمال دستی لوڈنگ اور ان لوڈنگ کے وقت کو کم کر سکتا ہے، مشین ٹول کی بلاتعطل پروسیسنگ حاصل کر سکتا ہے، اور مجموعی کارکردگی کو بہتر بنا سکتا ہے۔

درستگی کی یقین دہانی کے پہلو میں، مشین ٹولز کی درستگی کی دیکھ بھال کلیدی حیثیت رکھتی ہے۔

کوآرڈینیٹ ایکسس کی پوزیشننگ کی درستگی اور بار بار پوزیشننگ کی درستگی سمیت مشین ٹول کو باقاعدگی سے چیک کرنا اور کیلیبریٹ کرنا ضروری ہے۔ مثال کے طور پر، مشین ٹول کی حرکت کی درستگی کو یقینی بنانے کے لیے لیزر انٹرفیرومیٹر کا استعمال مشین ٹول کے محور کو کیلیبریٹ کرنے کے لیے کیا جاتا ہے۔ اور کلیمپنگ کا استحکام بھی بہت اہم ہے، اس بات کو یقینی بنانے کے لیے صحیح فکسچر کا انتخاب کریں کہ پرزے پروسیسنگ کے دوران بے گھر نہیں ہوں گے۔ مثال کے طور پر، شافٹ کے پرزوں کی پروسیسنگ کرتے وقت، تین جبڑے چک کا استعمال اور اس بات کو یقینی بنانا کہ اس کی کلیمپنگ فورس مناسب ہے، روٹری پروسیسنگ کے دوران پرزوں کو ریڈیل رن آؤٹ سے مؤثر طریقے سے روک سکتی ہے۔ اس کے علاوہ، آلے کی درستگی کو نظر انداز نہیں کیا جا سکتا. اعلی درستگی والے ٹولز کا استعمال کریں، اور ٹول انسٹال ہونے پر انسٹالیشن کی درستگی کو یقینی بنائیں، جیسے کہ ڈرل انسٹال کرتے وقت، ڈرل اور مشین اسپنڈل کی سماکشی ڈگری کو یقینی بنانے کے لیے۔ اس کے علاوہ، پروسیسنگ کے دوران معاوضہ بھی ضروری ہے. پیمائش کا نظام حقیقی وقت میں حصوں کے مشینی سائز کی نگرانی کرتا ہے، اور پھر حصوں کی جہتی درستگی کو یقینی بنانے کے لیے CNC سسٹم کے معاوضے کے فنکشن سے مشینی غلطی کی تلافی کرتا ہے۔

پوسٹ ٹائم: دسمبر-27-2024